随着全球工业制造对高精度和高效加工的需求不断攀升,传统磨具已难以满足新时代的应用标准。钎焊金刚石磨片作为超硬磨削工具的代表,以其卓越的耐磨性能和高效磨削能力,成为精密加工领域的关键推手。本文将从钎焊技术创新、材料特性及设计理念多角度,全面剖析钎焊金刚石磨片在高标准加工中的应用优势与市场前景。

钎焊金刚石磨片采用先进真空钎焊技术,将超硬金刚石颗粒均匀固定于钢质或铜基盘体上,确保磨片在高速旋转过程中颗粒稳定性及耐磨性达到行业顶尖标准。相比传统电镀和树脂磨具,钎焊磨片颗粒暴露率提升约15%,显著增强了磨削效率和切削力集中,满足微米级精密加工需求。

超硬金刚石颗粒具有莫氏硬度9.5以上,能够有效应对石材、陶瓷、玻璃等极硬材料的加工难题。结合钎焊技术的强大结合力,磨片耐磨寿命可达传统磨具的2-3倍,使得客户在长时间高强度加工中显著降低更换频次与维护成本。

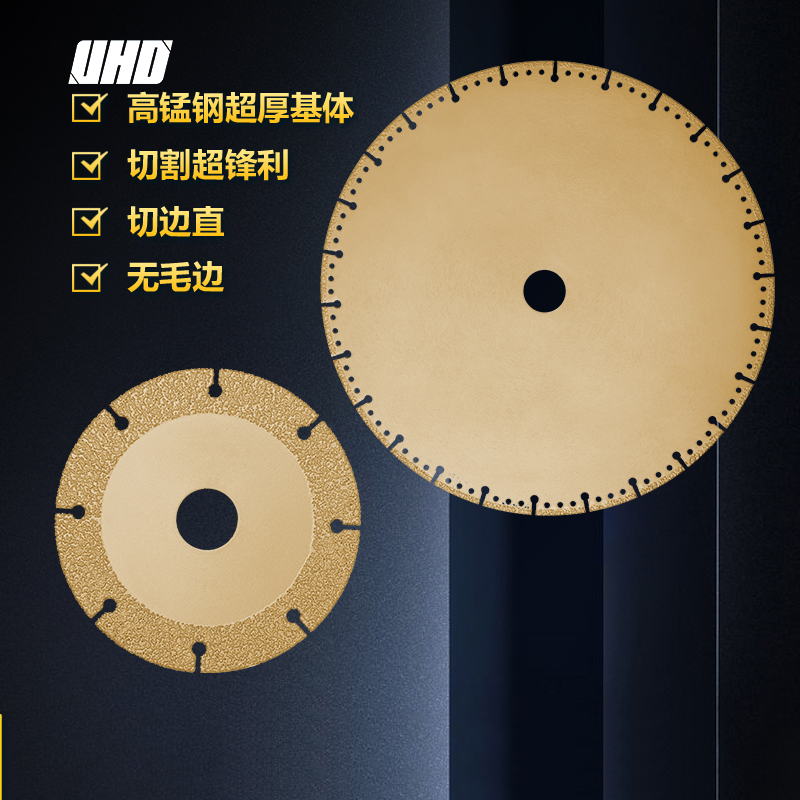

钎焊金刚石磨片设计涵盖碗式、平面式以及异形定制类型,直径覆盖50毫米至350毫米,粒度范围细分为60#至400#,实现不同工艺对精度与磨削速度的严格把控。其多层复合结构设计,优化了磨片与工件接触面积及散热能力,提升连续工作时的稳定性和安全性能。

特别是在航空航天、电子半导体及精密光学制品制造领域,钎焊金刚石磨片的尺寸一致性和耐磨质量保障了超高加工精度,降低了工件报废率。全球制造业数据表明,采用钎焊金刚石磨具后,工艺效率提高约20%,设备停机时间减少15%。

当前工业升级强调绿色制造与加工安全,钎焊金刚石磨片紧跟这一趋势,采用环保无毒钎料,减少有害金属释放;且设计中强化磨片边缘保护,防止磨屑飞溅,为操作人员提供更安全的作业环境。经过权威实验室认证的钎焊复合材料,保证产品在高速高载荷加工时结构稳定,无裂纹产生。

钎焊磨片的使用寿命较传统磨具延长近2倍,长期运行负载能力提升约30%,显著降低设备磨损和维护频率。对于出口欧美等高标准市场,产品完全符合CE、RoHS等国际认证要求,确保客户顺利接轨全球供应链体系。

为深化客户对钎焊金刚石磨片技术的理解与认知,优德磨具倾力打造全球工艺创新巡展,展示最前沿钎焊工艺,结合真实应用案例和数据分析,强化“持久耐磨,精工铸就”的品牌理念。巡展不仅汇集行业顶尖专家,更通过互动体验让客户直观感受产品优势,促进采购决策精准化与高效化。

本次巡展涵盖亚洲、欧洲、美洲主流制造重镇,预计吸引超过3000家重点客户参与。借助数字化展示和数据监测反馈,优德磨具进一步优化产品开发,持续引领工业磨具市场升级,推动全球制造业向智能、高效转型。