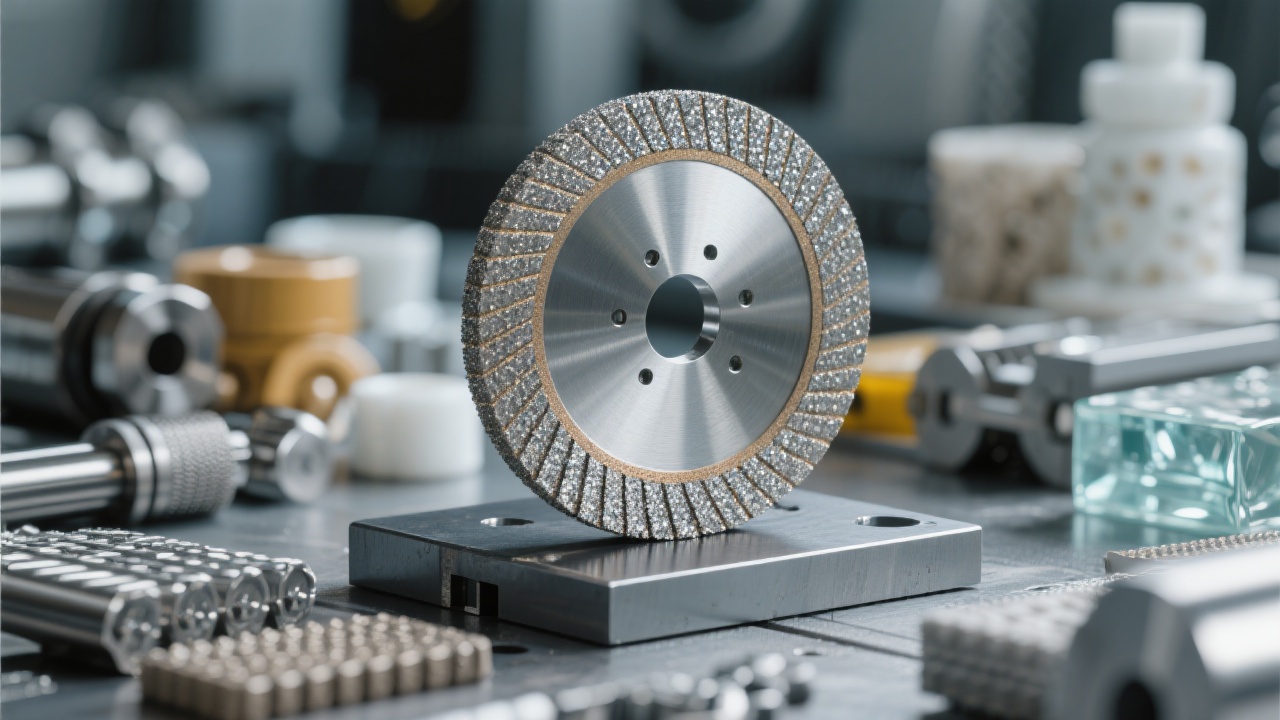

在工业加工领域,钎焊金刚石磨片正逐渐成为提升加工效率的关键工具。它的基本原理是通过特殊的钎焊工艺,将超硬的金刚石颗粒牢固地结合在基体上。与传统焊接方式相比,这种工艺具有显著优势。传统焊接方式的结合强度有限,金刚石颗粒容易脱落,而钎焊工艺形成的冶金结合,结合强度比传统方式提高了 30% - 50%,能确保金刚石颗粒在高速磨削过程中不易脱落,大大提高了磨片的使用寿命和磨削效率。

有专家指出:“钎焊金刚石磨片的创新工艺是工业磨削领域的一次重大突破,它为解决难加工材料的磨削问题提供了新的思路。”这一观点也得到了众多客户的认可,他们在实际使用中切实感受到了钎焊金刚石磨片带来的改变。

在铸铁加工中,钎焊金刚石磨片展现出了卓越的性能。由于铸铁硬度较高且具有一定的脆性,传统磨片在磨削过程中容易出现磨损过快、磨削精度低等问题。而钎焊金刚石磨片凭借其超硬的金刚石颗粒和高结合强度,能够高效地去除铸铁材料,磨削效率比传统磨片提高了 20% - 30%。同时,其磨削精度也更高,表面粗糙度可控制在 Ra0.8 - Ra1.6μm 之间,大大提高了铸铁零件的加工质量。

不锈钢材质具有韧性大、粘性强的特点,加工难度较大。传统磨片在磨削不锈钢时,容易出现堵塞、烧伤等问题,影响加工效率和表面质量。钎焊金刚石磨片则能够有效避免这些问题,其锋利的金刚石颗粒可以轻松切入不锈钢材料,磨削过程中散热快,不易产生堵塞和烧伤现象。实测数据表明,在不锈钢加工中,钎焊金刚石磨片的使用寿命比传统磨片延长了 40% - 60%,加工效率提高了 15% - 25%。

对于石材加工,钎焊金刚石磨片同样表现出色。石材硬度高、耐磨性强,传统磨片在磨削石材时磨损严重,换刀频率高。而钎焊金刚石磨片的耐磨性能极佳,在石材加工中,其使用寿命比传统磨片延长了 50% - 80%,换刀频率降低了 30% - 50%,大大提高了石材加工的效率和经济效益。

结合真实工况案例来看,某制造企业在加工灰铁零件时,使用传统磨片,换刀频率为每 8 小时 2 次,每次换刀时间约为 30 分钟,磨片使用寿命为 20 小时左右。而采用钎焊金刚石磨片后,换刀频率降低到每 24 小时 1 次,每次换刀时间缩短至 15 分钟,磨片使用寿命延长至 80 小时以上。通过计算可知,使用钎焊金刚石磨片后,该企业在磨片采购成本上降低了 30%,人工成本降低了 40%,综合成本节约了 35%左右。

优德超硬工具的钎焊金刚石磨片在产品设计上充分考虑了操作人员和设备的安全。其独特的抗冲压结构设计,能够有效吸收磨削过程中的冲击力,减少对设备的损伤,延长设备的使用寿命。同时,磨片表面的安全防护涂层可以防止金刚石颗粒飞溅,保护操作人员的安全。有客户反馈:“自从使用了这款磨片,我们的设备故障发生率降低了 20%,操作人员的安全也得到了更好的保障。”这充分说明了产品设计细节的重要性。

综上所述,钎焊金刚石磨片凭借其创新的工艺、高效的磨削性能和出色的安全设计,正推动制造业向高精度、低维护方向发展。它在不同材质加工中的高效表现,以及带来的综合成本节约,让制造企业能够在激烈的市场竞争中占据优势。耐用是硬道理,优德超硬工具精工铸就的钎焊金刚石磨片,为工业加工领域提供了可靠的解决方案。