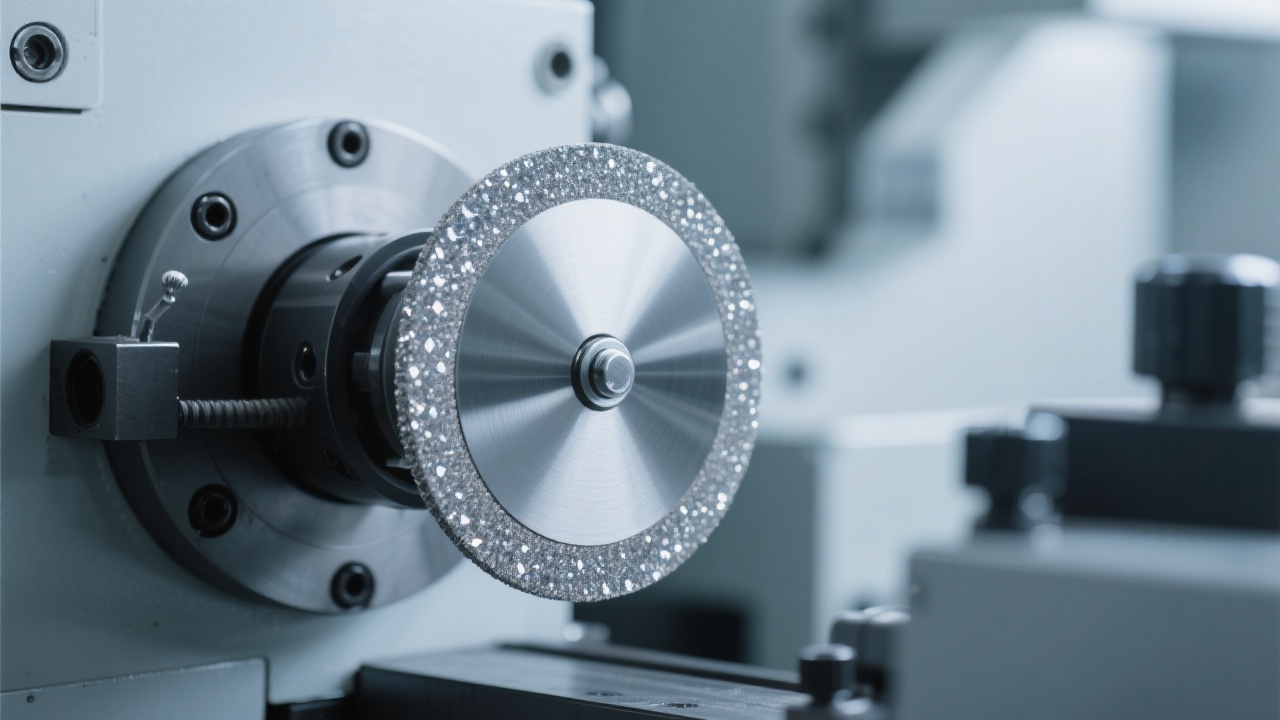

在超硬磨具领域,钎焊金刚石磨片凭借其卓越的性能脱颖而出。钎焊技术作为该磨片的核心工艺,对其寿命和稳定性起到了关键作用。与传统焊接方式相比,钎焊工艺在金刚石与基体之间形成了牢固的冶金结合。据实验室测试数据显示,采用钎焊技术的金刚石磨片,其金刚石把持力比传统焊接方式提高了 30% - 50%,这使得磨片在高速旋转和高强度磨削过程中,金刚石不易脱落,大大延长了磨片的使用寿命。

同时,钎焊工艺在抗冲击性和热稳定性方面也实现了重大突破。在抗冲击性上,传统焊接的磨片在遇到较大冲击力时,容易出现金刚石破碎或脱落的情况,而钎焊金刚石磨片能够承受更大的冲击力,减少了磨片因冲击而损坏的风险。在热稳定性方面,钎焊工艺使得磨片在高温磨削过程中,能够更好地保持结构稳定性,避免因热膨胀而导致的金刚石与基体分离,从而保证了磨片的稳定性和耐用性。耐用是硬道理,钎焊金刚石磨片用实力诠释了这一点。

钎焊金刚石磨片在不同材质加工中的精度控制能力令人瞩目。以不锈钢加工为例,不锈钢材质硬度较高,且具有一定的韧性,传统磨具在加工过程中容易出现表面粗糙度大、精度难以控制的问题。而钎焊金刚石磨片凭借其锋利的金刚石颗粒和稳定的结构,能够实现对不锈钢表面的精密磨削,加工精度可控制在±0.01mm 以内,大大提高了不锈钢制品的表面质量和尺寸精度。

在石材和陶瓷加工中,钎焊金刚石磨片同样表现出色。石材和陶瓷材质硬度高、脆性大,对磨具的精度控制和耐磨性要求极高。钎焊金刚石磨片能够根据不同的石材和陶瓷材质特性,调整磨削参数,实现高效、高精度的加工。例如,在陶瓷加工中,能够将表面粗糙度控制在 Ra0.1 - 0.3μm 之间,满足了陶瓷制品高精度的加工要求。

钎焊金刚石磨片的平面与曲面设计能够适配多样的工况。在平面加工中,磨片的平整表面能够保证大面积的均匀磨削,提高加工效率和表面平整度。而在曲面加工中,特殊设计的曲面磨片能够更好地贴合曲面形状,实现对曲面的精确磨削。例如,在汽车零部件的曲面加工中,钎焊金刚石磨片能够根据零部件的曲面轮廓进行精确磨削,保证了零部件的形状精度和表面质量。

这种多样工况的适配性,使得钎焊金刚石磨片在不同行业的加工中都能发挥重要作用,无论是机械制造、航空航天还是电子制造等领域,都能为用户提供高效、精准的磨削解决方案。

众多用户的反馈和测试数据充分证明了钎焊金刚石磨片在使用寿命延长和安全性能提升方面的优势。根据用户的实际使用反馈,使用钎焊金刚石磨片后,磨具的使用寿命比传统磨具延长了 2 - 3 倍,大大降低了用户的生产成本。同时,磨片的安全性能也得到了显著提升。由于钎焊工艺使得金刚石与基体结合更加牢固,减少了金刚石脱落的风险,让每一次切割都更安心,为操作人员提供了更安全的工作环境。

“自从使用了优德超硬工具的钎焊金刚石磨片,我们的生产效率提高了 30%,磨具更换频率大幅降低,而且加工精度也得到了显著提升,真是一款值得信赖的产品。”——某机械制造企业用户

如果您正在寻找一款能够提升生产效率、保证加工精度且安全可靠的金刚石磨片,那么优德超硬工具的钎焊金刚石磨片绝对是您的不二之选。立即点击 了解更多,开启高效磨削新体验!